EPREUVE FINALE DU

26 ème CONCOURS DIPLOMANT

« Un des

Meilleurs Ouvriers de France »

Groupe III –

Classe 5

CARRELAGE

Dossier de réalisation – Numéro d’inscription :

3538

PREAMBULE

Je

tiens à remercier les membres du COET-MOF pour l’organisation et l’accueil lors

des épreuves qualificatives de 2017, ainsi que pour leurs disponibilités à

répondre à nos nombreuses questions pendant la phase d’étude du cahier des

charges.

Je

remercie aussi tous mes partenaires fournisseurs, pour leur soutien et

accompagnement (Dons de carreaux pour les essais préalables de coupe, prêt

d’outillages pour essais avant investissement …)

Je

remercie enfin mes proches qui m’ont soutenu et encouragé tout au long de cette

réalisation.

INTRODUCTION :

Ce

document présente étape par étape les différentes phases que j’ai suivies pour

la réalisation de cet ouvrage.

Bien

que plus à l’aise dans l’exercice de mon métier de carreleur, que dans celui de

rédacteur, j’ai essayé du mieux possible, d’apporter les éléments les plus

importants pour la meilleure compréhension du lecteur.

Les

différents travaux n’ont pas tous été photographiés car j’ai été souvent seul,

concentré sur mon travail.

MATERIEL

ET MATERIAUX UTILISES :

Matériel

et outillage :

Carrelette

Rubi de 90

Scie

à ruban diamanté raimondi XT

Scie

à fil diamanté raimondi Taurus 3

Touret

à meuler Kristall 2000

.

meule diamantée cylindrique

.

meule diamantée conique

Meuleuse

d’angle D125

.

disque carrelage diamant D125 et D80

.

disque abrasif auto agrippant grain 60 BOSCH

.

disque abrasif auto agrippant grain 120 BOSCH

Outil

multi fonctions Dremel

pointe diamantée

Cales

à poncer à main diamantées

Matériaux :

Primaire

d’accrochage Eco Prim Grip MAPEI

Colle

pci Pericol fx rapid

Colle

MS 108 Bostik

Joint

Epoxy bi composant Starlike LITOKOL

Produit

de nettoyage Litonet gel LITOKOL

Ruban

Led connecté Schlutër-LIPROTEC

Pour

le choix des carreaux, principalement dans l’harmonie des couleurs et des

motifs, je suis resté dans la sobriété comme je pratique habituellement, lors

de la réalisation de mes chantiers.

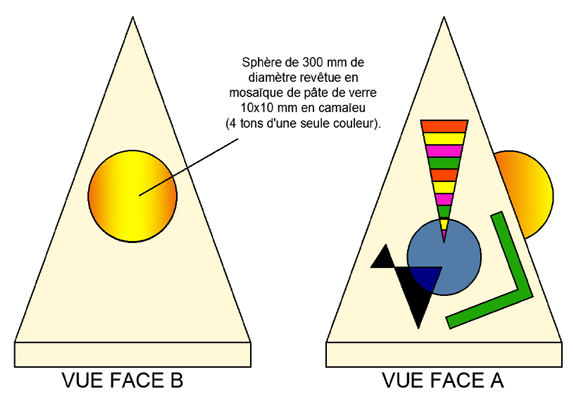

GABARITS,

STRUCTURE PIRAMIDALE ET SPHERE :

Pour

les gabarits, j’ai fais le choix de les réaliser en

tôle d’acier doux, pour une meilleure précision du tracé.

J’ai

confié cette fabrication à un métallier équipé de la découpe laser.

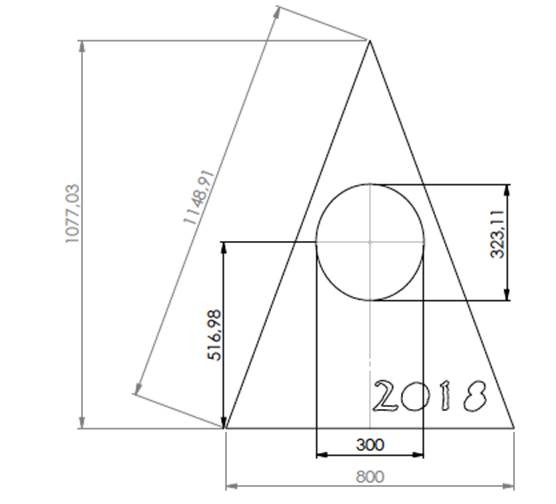

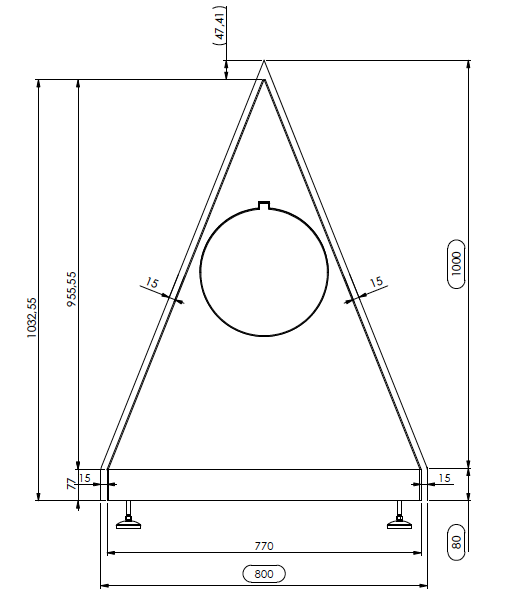

Pour

chaque pièce, il a fallu réaliser un plan de détail coté, tenant compte du

cahier des charges et de la largeur du joint choisi.

Cette

étape fut soutenue d’échanges avec l’artisan pour arriver à valider avant

lancement en fabrication.

Ci dessous pour exemple le

plan de la face D :

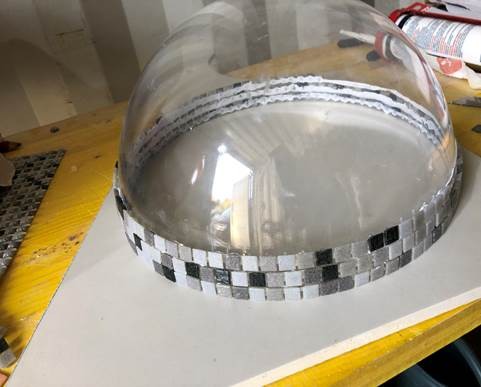

Pour

la réalisation de la structure pyramidale, compte tenu de mon plan de charge

très important en cette année 2018, j’ai pris la décision de sous traiter cette opération et me concentrer sur mon

métier de carreleur pour ce concours.

C’est

donc une pièce mécano-soudée en tôle d’aluminium de 2 mm d’épaisseur, à la fois

rigide et légère, munie de 4 pieds sur rotules réglables en hauteur.

Comme

pour les gabarits, il a fallu réaliser un plan de détail, prenant en compte une

épaisseur de colle de 5 mm, des joints de 1 mm pour les carreaux, et une

épaisseur de mosaïque après collage de 5 mm, afin de respecter la cotation du

cahier des charges.

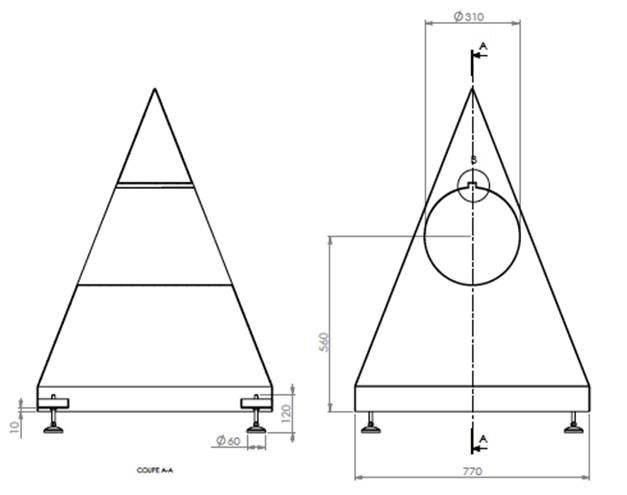

Plans

de détail de la structure :

La sphère est un

accessoire de décoration de vitrines, trouvé dans le commerce, elle est en

plastique, et est composée de deux parties clipsables.

Le diamètre est de

290 mm.

LE TRACE DES

PIECES :

Pour toutes les

pièces débitées à sec, j’ai utilisé un crayon porte mine de 0,5 mm, pour celles

travaillées sur les machines à eau, un marqueur fin à encre indélébile.

Pour les carreaux

de fond des faces B et D, le joint horizontal est à l’axe du cylindre.

Le joint vertical

des 4 faces, ainsi que de la base, est à l’axe de la pyramide.

Ce choix me permet

de conserver les deux bords propres au niveau des angles droits.

Je me suis limité

à trois pièces de fond par face, afin de ne pas surcharger, avec les joints, le

design de l’ouvrage.

Les photographies

qui suivent, illustrent la méthode employée pour le tracé.

LA COUPE :

Chaque fois que

possible la coupe des bords extérieurs à été réalisée

à la carrelette, en se tenant à 2 mm du tracé, permettant ainsi d’arriver au

trait final à l’aide de la meuleuse d’angle et disque abrasif (grain de 60 pour

le dégrossissage et 120 pour la finition).

Les bords droits

intérieurs sont réalisés à la meuleuse d’angle et disque carrelage et la

finition selon la même méthodologie.

Les arcs de

cercles intérieurs, seront faits à la machine à fil, les disques à la machine à

ruban, puis finis au touret à meuler.

Pour le 2018,

pièce de fond et pièces d’incrustation, j’ai utilisée

la machine à fil et la Dremel en finition.

Les ellipses ont

été biseautées afin de permettre l’affleurement avec la mosaïque intérieure du

cylindre.

Toutes les pièces

sont chanfreinées au disque abrasif ou à la cale, selon les formes et les

dimensions.

La finition des

angles intérieurs des triangles se fera à la Dremel.

La méthodologie en

images :

Avant de passer au

collage, vérification du bon assemblage de l’ensemble :

J’ai disposé et

assemblé toutes les pièces sur une table pour reconstituer chaque face, en

utilisant papier adhésif et croisillions de 1 mm.

C’est à ce moment

que j’ai constaté que certaines pièces d’incrustation s’ajustaient

difficilement ! En cause le croisillion de 1mm qui

en réalité après mesure était

de 1,3 mm.

J’ai réajusté au

polissage afin d’obtenir la meilleure régularité des joints.

LE COLLAGE DES

CARREAUX :

Au préalable j’ai

appliqué sur la structure deux couches de primaire d’accrochage, et respecté le

temps de séchage.

Les carreaux sont

graissés et collés au peigne de 10 mm.

La première étape

fut de coller la base de 80 mm, le plus précisément possible afin de garantir

le bon empilage des carreaux de face par la suite.

Pour ce faire,

j’ai tracé la ligne haute sur la structure, puis collé en calant sous les

pièces.

Bien qu’avoir

choisi une colle à prise rapide, j’ai préféré laisser un temps de séchage d’une

journée avant de poursuivre.

La suite du

collage concerne les pièces de fond en partie basse, en suivant face par face,

et en s’ajustant avec la base de 80 mm et les angles de la pyramide.

Avant de

poursuivre le collage des pointes, j’ai respecté une journée de séchage.

Le collage des

pièces d’incrustation est réalisé en respectant un temps de séchage entre

chaque pièces imbriquées ou superposées.

LE COLLAGE DE LA

MOSAÏQUE :

Le cylindre :

Avant de commencer

le collage, j’ai installer le profilé support de

ruban led, afin de venir en affleurement avec la

mosaïque.

J’ai opté pour un collage

de bandes d’une largeur de un carré en suivant les génératrices du cylindre, et

en biseautant le carré en affleurement du bord des ellipses.

Les bandes sont

découpées au cutter en évitant que la trame support ne dépasse des carrés et

gêne au collage.

La colle utilisée

est la MS 108.

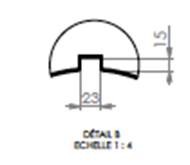

La sphère :

La méthode

utilisée est le même que pour le cylindre, mais dans ce cas de figure, les

joints sont désalignés volontairement, pour un meilleur rendu compte tenu de la

géométrie du support.

Afin de limiter

l’effet de resserrement à l’approche des pôles, j’ai uniformisé la largeur des

joints à l’aide de la Dremel et du touret à meuler.

REALISATION DES

JOINTS :

Joints de 1,3 mm

J’ai choisie d’utiliser

des joints époxy, dans les teintes se rapprochant le plus de celles des

carreaux.

Pour la face A,

j’ai privilégié l’harmonie des joints avec une seule teinte pour l’imbrication

« triangles, disque, trapèzes).

L’application est

réalisée teinte après teinte avec temps de séchage intermédiaire, pour ne pas

salir les joints frais, et de faire correctement les jonctions de couleur.

MISE EN PLACE DE

LA SPHERE :

Le positionnement

est réalisé à l’aide d’un gabarit, permettant de respecter la cote de

dépassement de150 mm par rapport à la face, correspondant à la coïncidence du centre

de la sphère avec l’intersection des axes de l’elipse.

L’orientation

choisie de la sphère, symbolise celle de l’axe de rotation de la terre.

Deux points de

colle à l’intérieur du cylindre assurent son maintien.

LA PIECE

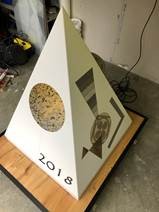

FINIE :

Sur sa plate forme de présentation.

Plate

forme

équipée de quatre roulettes, dont deux directionnelles avec freins, ainsi que d’une

prise d’alimentation secteur 220 V pour la mise sous tension du ruban led.

CONCLUSION :

Ce challenge est

devenue très rapidement pour moi, une véritable aventure, pleine d’imprévus, de

difficultés, mais aussi de réelles satisfactions, dès qu’une étape de

réalisation était terminée avec le sentiment de l’avoir réussie.

Bien que me

considérant à un bon niveau d’expertise dans l’exercice de mon métier de

carreleur, je dois avouer avoir quelques fois douter en mes capacités à

continuer tout en conciliant cette activité avec ma charge d’artisan.

Au bout de ce long

chemin parcouru, je sais ne pas avoir forcément atteint la perfection, mais je

suis heureux d’avoir participer à ce concours et je garde en confiance l’espoir

de réussir.